Contrôle Non Destructif, Thermographie et Flash Xénon

PHOXENE, FOURNISSEUR DE FLASH XENON

Depuis plus de 25 ans, Phoxene cultive son savoir-faire de conception, de fabrication et de vente de flash xénon adaptés à la thermographie et au contrôle non destructif. Dans différents domaines de l’industrie, Phoxene a fourni plusieurs milliers de flash à des intégrateurs de systèmes dans de nombreux pays du monde.

CONTRÔLE NON-DESTRUCTIF

Le contrôle non destructif est un large groupe de techniques d’analyse utilisé par l’industrie ou la recherche afin d’évaluer les propriétés d’un matériau, un composant ou un système sans causer de dommages à celui-ci.

Parmi toutes les techniques utilisées par le contrôle non destructif, quelques unes utilisent de brèves impulsions de lumière ou de radiations dans la région du proche infra-rouge, telles que celles produites par un flash au xénon.

ANALYSE DE FLUORESCENCE

La technique d’analyse de fluorescence, ou spectroscopie par fluorescence, met en oeuvre un faisceau de lumière pour exciter les électrons des molécules sur un matériau échantillon, et déclencher la ré-émission de lumière dans une autre longueur d’onde. La lumière ré-émise est analysée pour révéler les propriétés de l’échantillon.

Une variante de cette technique est utilisée pour un comptage direct de microorganismes fluorescents : leur nombre est proportionnel à la quantité de lumière obtenue par fluorescence.

L’analyse par fluorescence exige une source de lumière stable en termes de puissance d’émission et de spectre. Ceci correspond bien au type de lumière produite par un flash au xénon.

THERMOGRAPHIE

Parmi les méthodes de test non destructif, l’une des plus employées est la thermographie, pour laquelle la surface d’un matériau test est chauffée par une impulsion de quelques millisecondes. En conditions normales, la pièce refroidit après le flash de chaleur, tandis que la chaleur déposée sur la surface migre vers la face froide opposée. Les anomalies internes de la pièce de test (bulles, inclusions, délamination, humidité, variations d’épaisseur ou de densité) provoquent des irrégularités dans le refroidissement de la surface insolée, ou dans l’échauffement de la face opposée.

POURQUOI UN FLASH XENON POUR LE CONTROLE NON DESTRUCTIF

Les flash au xénon offrent un spectre large riche en lumière visible et en proche infrarouge, et délivrent leur émission sous une très forte puissance de l’ordre de centaines de kilowatt. De plus, la brièveté de leurs impulsions, de l’ordre de la milliseconde, font des flashs xénon des sources remarquables pour le contrôle non destructif.

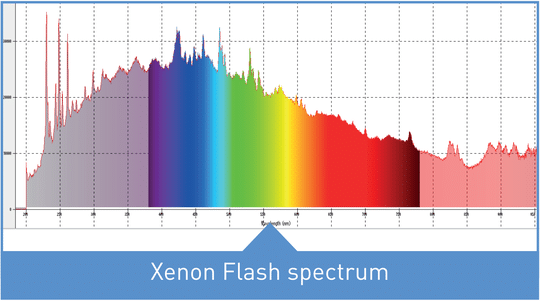

Le spectre du flash au Xénon

Le spectre émis par un flash au xénon est riche dans la gamme du visible et du proche infrarouge. L’UV produit par le xénon est généralement filtré par la paroi de verre de la lampe flash, mais peut être conservé si l’application l’exige.

Dans le domaine du visible, le spectre d’un flash au xénon est proche de celui d’un corps noir à 6000K.

De plus, ce spectre est stable et répétable d’un éclair à l’autre.

Haute énergie et forte puissance

Un flash au xénon opère en deux temps bien séparés :

- – la « charge » pendant laquelle de la tension d’entrée est convertie en haute tension et stockée dans des condensateurs. Ce processus dure de l’ordre de quelques secondes, et nécessite consomme quelques dizaines de Watts en entrée.

- – la “décharge” pendant laquelle l’énergie stockée dans les condensateurs est brutalement libérée et convertie en rayonnement par dans un tube éclaire (lampe flash au xénon), sous la forme d’un spectre centré sur la lumière visible.

Cette décharge étant très rapide, la puissance instantanée est très élevée, de l’ordre de 100.000 Watt.

PHOXENE – DES SOLUTIONS FLASH POUR LE CONTRÔLE NON DESTRUCTIF ET LA THERMOGRAPHIE

Phoxene, fabricant de flash au xénon, propose une gamme d’illuminateurs et peut proposer des solutions sur mesures pour le contrôle non destructif et la thermographie, avec des caractéristiques telles que :

- – Des impulsions brèves ou longues

- – Des impulsions isolées, ou en rafales, ou stroboscopiques

- – Différentes puissances, et plusieurs niveaux d’énergie

- – Des angles de faisceau étroits ou larges